エンジンは燃料をどこに噴射するかによって、ポート噴射と直噴に分ける事が出来ます。それぞれの違いとメリット・デメリットについて見ていきましょう。

ポート噴射

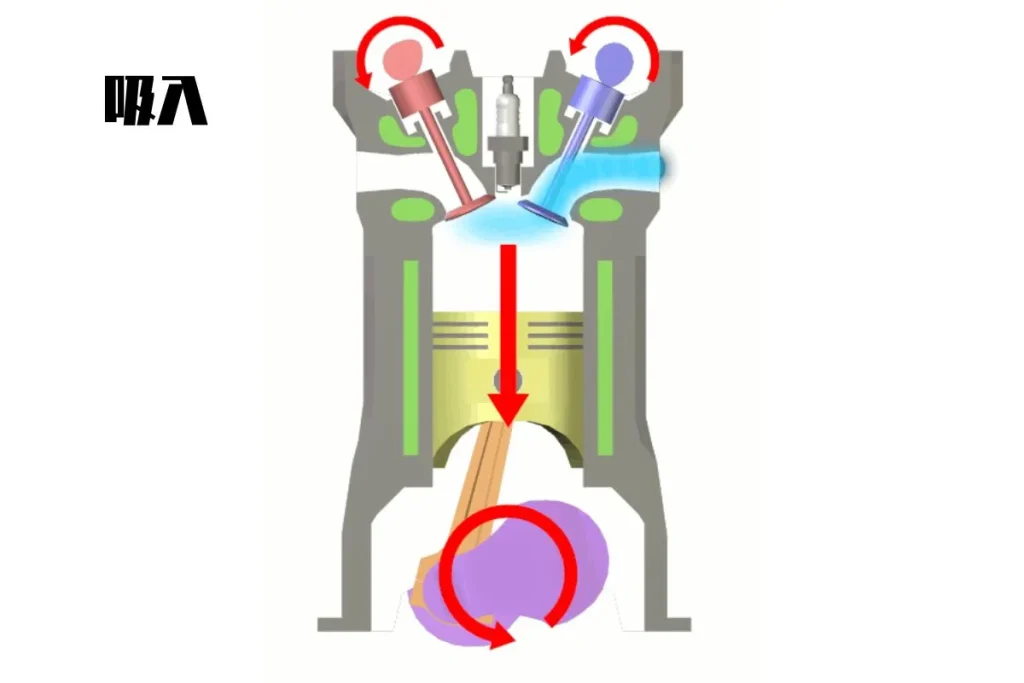

ポート噴射は、吸気バルブ直前の吸気ポートで燃料を噴射するのでこのような名前が付いております。燃料ポンプの燃圧をそのまま使い、ソレノイドインジェクターから噴射さるのが一般的です。インジェクターで霧状になった燃料が、吸気管から入ってきた空気と混ぜ合わさり、混合気としてシリンダーに供給される仕組みです。シリンダー内に入る前に混合気が出来上がっています。基本的に、噴射されるのは吸気行程で行われますが、吸気バルブが開く前から噴射されることもあります。

ポート噴射のメリット

シリンダーに入る前に燃料を噴射するので、空気と燃料が良く混ざります。濃度が均一な混合気ができるので、燃焼によって燃え残りの混合気が出にくく、燃焼効率が良いとされています。噴射された燃料が、インテークマニホールドや吸気バルブに溜まったカーボンを洗い流して、混合気と共に吸い込んで燃やすので、洗浄効果もあります。

ポート噴射のデメリット

ポート噴射では、噴射された燃料が吸気バルブなどに付着することがあり、燃料が遅れてシリンダーに入ってくることがあります。こうなると、レスポンスが悪く、精密な燃料噴射制御が困難です。

直噴

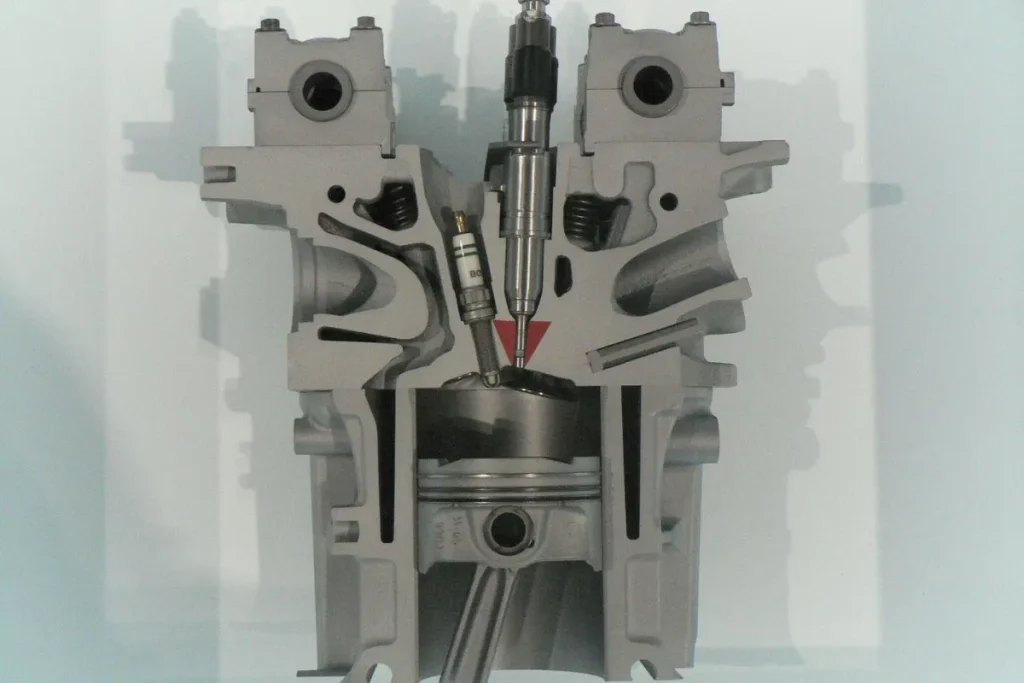

直噴は、文字通りガソリンを直接シリンダー内に噴射する方式です。空気がシリンダー内に入ってから混合気が出来上がります。圧縮工程に燃料を噴射するものもあります。燃料はソレノイドインジェクターから噴射さるのが一般的です。ポート噴射と違い、燃料ポンプの燃圧では噴射の圧力が足りないこともあるので、追加で燃料噴射ポンプが使われます。基本的にこの燃料噴射ポンプはカムシャフトで動きます。

直噴式は低負荷域ではリーンバーン、高負荷域では理論空燃比で燃焼させることによって、燃費向上を図るために導入された技術です。しかし、リーンバーンでは窒素酸化物の排出が増えてしまいます。この窒素酸化物の処理には特殊な触媒が必要になり、コストがかかります。このようなことから、排ガス規制の強化もあって一度は姿を消した技術でした。しかし、現在では燃費向上よりか、実用域でのパワーを求めてこの直噴が採用されています。

直噴のメリット

直噴は、直接シリンダー内にガソリンを噴射するので、シリンダー内の温度を下げることができます。これによりノッキングを起こりにくくすることができ、圧縮を高める事ができます。つまりエンジン効率を高める事が出来ます。また、直噴は直接シリンダー内に噴射するので、ポート噴射のように燃料が吸気バルブなどに付着するのを抑える事ができます。これにより精密な燃料噴射制御が可能になります。

直噴のデメリット

直噴は、燃料を噴射してから点火までの時間が短く、ポート噴射用のインジェクターと比較し、燃圧を約50~100倍ほど高くすることで、より燃料を小さくして素早く混合気を作っています。燃料噴射システムの高性能化にともない、金額も高価になってしまいます。また、直噴では局所的に燃料が濃い部分ができやすく、ススの発生に繋がってしまいます。このすすが原因でエンジンに不調をきたすことがあります。