ドリルドローターが広く使用され始めたのはおそらく1960年代のある時期だと考えられています。ポルシェの最高級プロトタイプである908や917といった初期のレースカーには、ドリルドローターが採用されており、後にこれらのブレーキシステムは1970年代半ばまでにポルシェの911ターボにも採用されました。現在、ドリルドローターはパフォーマンスカーに広く普及しており、一般的なブレーキシステムの一部となっています。

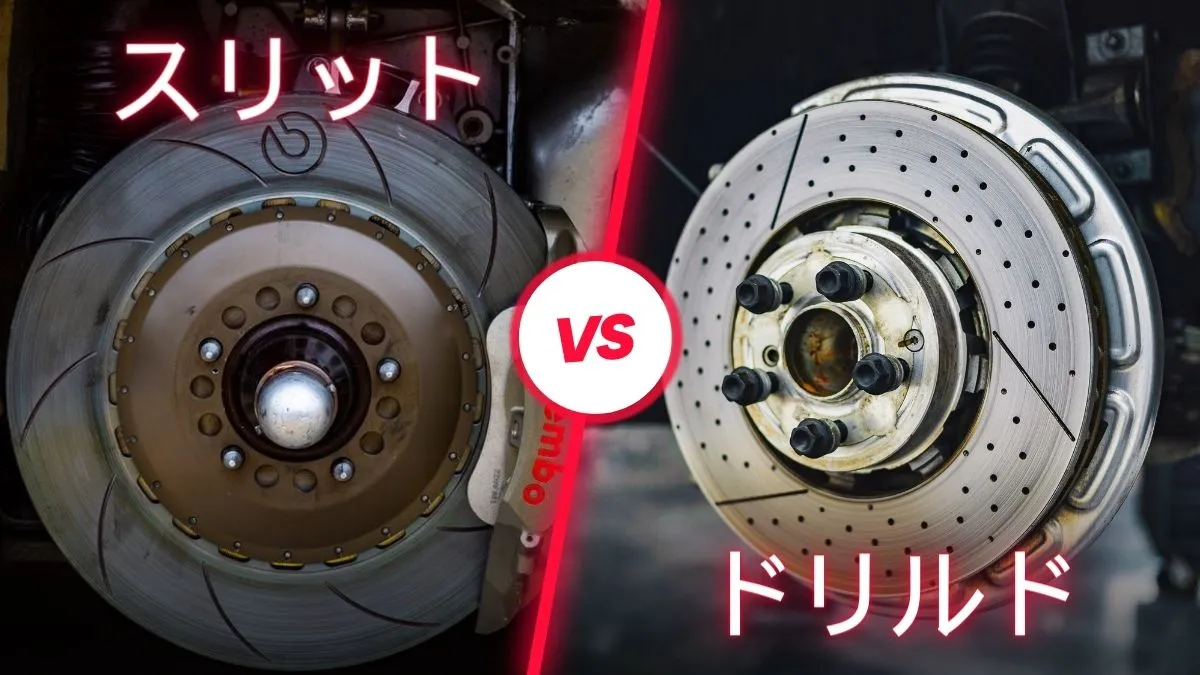

ただし、一部の自動車愛好家は、ドリルドローターが見た目重視のデザインであると考え、実用性よりも外観に重点を置いていると主張しています。彼らにとって、実際にはスリットローターがより効果的であるとの意見があります。事実、一部のレーシングカーではカーボンカーボンディスクを使用しており、スリットローターが採用されています。

ドリルドローターとスリットローターの選択はメーカーや車種によって異なり、どちらが優れているかについては意見が分かれています。

ドリルドローターの誕生

ディスクブレーキシステムにおいて、ブレーキローターはタイヤと一緒に回転し、ブレーキパッドが押し付けられることで摩擦が生じ、車の運動エネルギーが熱エネルギーに変換され、車の速度が低下します。

高速走行時には、このプロセスによりブレーキパッド内の材料が分解され、ブレーキパッドとローターの間に薄いガス層が形成されることがあります。この現象は通常の道路走行ではあまり起こりませんが、サーキットレースなどの高負荷状況では問題となります。このガス層により、摩擦が減少し、ブレーキ性能が低下します。

1960年代のル・マンなどのサーキットレースでは、プロトタイプカーが非常に高速で走行し、急激なブレーキングが必要でした。しかし、当時のブレーキパッド材料はこのような極端な条件下での使用に適しておらず、フェード現象と呼ばれる現象が起こりました。このフェード現象により、ブレーキパッドとローターの間に摩擦を減少させるガス層が形成され、ブレーキ性能が低下しました。

この問題に対処するため、ドリルドローターが導入されました。ドリル穴は内部ベンチレーテッドディスクのローター面間の冷却通路にガスを導き、ガス層の影響を軽減しました。これにより、高速でのブレーキング時でも安定した性能を発揮できるようになりました。

要するに、ドリルドローターは高性能なレースカーにおいて、極端な条件下でのブレーキ性能向上に寄与した重要な技術の一つであり、当時のブレーキ材料の限界を克服するために採用されました。これは現代の高性能車においても一部で使用されている技術です。

ドリルドローターの問題点

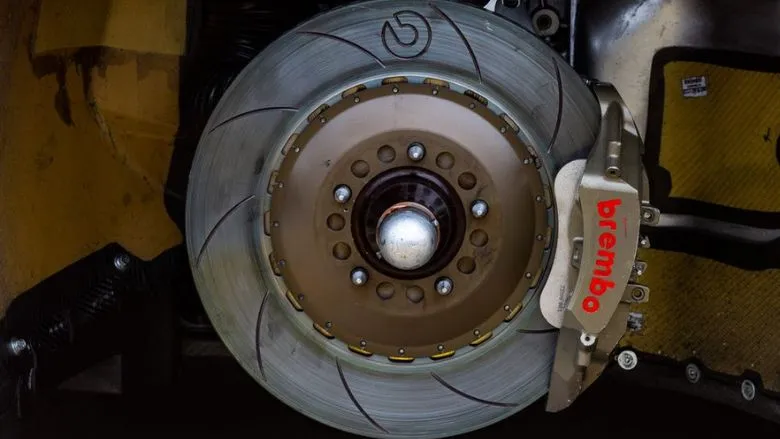

『高性能ブレーキシステム』の著者で、レースエンジニアのジェームス・ウォーカー氏は、ドリルドローターの設計において、ローター面に開けられた穴がブレーキパッドとの「噛み合い」を向上させる役割を果たすことを指摘しています。

彼は、穴の数が多いほど、まるで小さなチーズおろし器のようにパッドがローターにしっかりと噛み込む助けになり、より良いブレーキ性能を実現できると説明しています。この穴の数は、噛み合いの度合いに応じて調整できます。

ただし、このデザインにはいくつかの欠点も存在します。穴を開けることにより、ブレーキパッドの摩耗が増加し、さらにローターの構造的な強度にも影響を及ぼします。

ウォーカー氏によれば、ドリルドローターの大きな問題の一つは、ローター面に金属が均等に存在しないことです。したがって、高温にさらされるとローターが膨張し、穴の周りで均等に膨張しないため、亀裂が生じる可能性があります。

ただし、一般の道路走行では、通常はこれほどの高温になることはめったにありません。ウォーカー氏によれば、高速走行時に急ブレーキをかけると、ローターの温度が一時的に500度F(約260度C)に上昇することがあると言います。この温度では、ドリルドローターが危険となることはありませんが、ブレーキパッドとローターを激しく消耗する可能性があります。交換の頻度は、運転環境やスタイル、車両の種類によって異なります。

60年代と70年代のレース環境では、ブレーキ性能の向上が優先され、摩耗の増加は許容される妥協点でした。しかし、軽量な車両では熱質量が少ないため、穴を開けたクロスドリルローターは有益でした。ドリルドローターは、特定の用途や状況においては依然として有用なブレーキシステムの選択肢となっています。

ドリルドローターのメリット

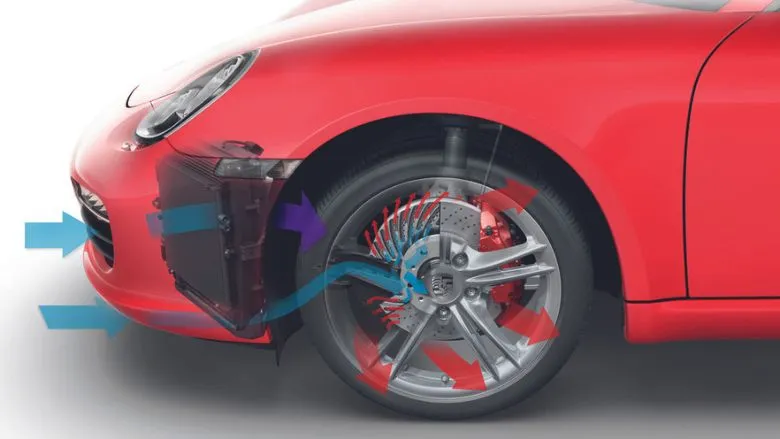

ドリルドローターにはさらなるメリットも存在します。ブレンボ ノース アメリカのシニア エンジニアリング マネージャーであるエマヌエーレ ブルレッティ氏によれば、適切に冷却設計が行われた場合、クロスドリル穴によって熱が効果的に放散され、ローターが迅速に冷却される利点が得られます。

具体的な冷却効果を数値で示すのは難しいですが、ブルレッティ氏によれば、ローターの温度を20度から100度の範囲で低く保つことができ、これがブレーキ性能に大きな違いをもたらすことがあります。

低温でのローター温度はブレーキ性能を向上させ、システム内の他の部品を保護します。たとえ20度の温度低下でも、非常に大きな影響があるということです。また、穴が適切に配置されていれば、水の放散にも役立つため、特にロードカーにおいて重要です。

ただし、これらのメリットを定量的に測定するのは難しいとブルレッティ氏は指摘しています。これらは理論上の仮定に基づいており、ドリルドローターの冷却効果を正確に測定することは難しいという点です。ブルレッティ氏はさらに、ドリル穴をローターに適切に配置する必要があり、これがローター自体の構造的な完全性に影響を与えることを強調しています。

一方、カーボンセラミックブレーキなどの一部のシステムは、従来の鋳鉄ローターよりも高温で動作するため、冷却が非常に重要となります。これらの高温ブレーキシステムでは、冷却効果がさらに大きな価値を持つことがあります。

なぜ今時のレースカーはスリットローターを使うのか?

鋳鉄製ディスクを備えた多くのレースカーがスリットローターを選択する理由にはいくつかの要因があります。まず、スリットローターはドリルドローターよりも熱疲労感受性が低く、ガスの発生を防ぐ傾向があります。これは高性能なブレーキシステムにおいて非常に重要な要素であり、ブレーキディスクが過度に加熱して疲労しにくくすることが求められます。ドリルドローターは穴が開いているため、熱の分散が均一でなく、ローターの強度に影響を与える可能性があります。

さらに、スリットローターはブレーキパッドの寿命向上に寄与することがあります。ドリルドローターに穴が開いていると、パッドとの摩擦が増加し、パッドの摩耗が早まることがあります。これはブレーキ性能を向上させる一方で、パッドの寿命を短くする可能性がある点です。一方、スリットローターを適切に使用すると、パッドの表面をきれいに保ちながら、摩耗を抑えることができます。これはパッドの寿命を延長する助けになります。

ブレンボのエマヌエーレ ブルレッティ氏は、スリットローターがパッドにエッジを作用させ、最高の摩擦力を提供する一方で、パッドの寿命を延長したい場合にはドリルドローターよりも適していると指摘しています。スリットローターはパッドの表面を新鮮な状態に保つことができ、パッドの寿命にプラスの影響を与えます。

スリットローターは高性能なブレーキシステムにおいて、熱疲労感受性の低さやパッドの寿命向上などの利点を持つため、多くのレースカーに選択されています。ドリルドローターとの比較において、使用状況やブレーキ性能の優先順位に応じて最適な選択をする必要があります。

さまざまな要素をバランスさせる必要がある

ノーマルでスリットローターを備えたスポーツカーをあまり見かけない理由は、いくつかの要因が絡み合っているためです。これにはエンジニアリング上の選択、冷却効果、美学などが関与しています。

まず、自動車メーカーは車両のブレーキシステムにおいてさまざまな要素をバランスさせる必要があります。ドリルドローターは冷却効果と放水効果があるため、一部の高性能車やレースカーに適していますが、すべてのスポーツカーにとって必要ではありません。一般的な道路走行では、通常の鋳鉄ローターでも十分な性能を発揮できるため、高コストなドリルドローターを採用する必要がない場合が多いのです。

また、スリットローターと比較して、ドリルドローターは製造コストが高く、素材に対する負荷が増加する可能性があるため、メーカーはその経済的側面も考慮して選択を行います。

さらに、美学も自動車デザインに重要な要素です。ブレーキローターがホイールの後ろにドリルドローターを持つことは、視覚的に魅力的で洗練された外観を提供します。これにより、車両がよりスポーティで高性能に見える効果があります。

要するに、自動車メーカーはブレーキシステムを選択する際に、性能、コスト、美学などさまざまな要素を考慮し、それに合ったローターを選択します。一般的な道路走行向けのスポーツカーでは、スリットローターではなく、より経済的で効率的なブレーキシステムが一般的です。一方で、一部の高性能車やスポーツカーでは、ドリルドローターが外観と性能の両方の要件を満たすために採用されています。